Практические рекомендации по модернизации дозировочно-смесительного отделения

Гусев М.В.

Епишкин О.М.

В настоящее время на многих бетоносмесительных установках (БСУ) технологическое и дозирующее оборудование имеет большой физический износ, а автоматизированные системы управления технологическим процессом производства бетона либо морально устарели, либо вовсе отсутствуют. Создавшаяся ситуация не позволяет обеспечить не только номинальную производительность бетоносмесительной установки, но и необходимое качество бетонной смеси, при этом требования, предъявляемые к качеству бетонной смеси, постоянно ужесточаются.

Эту проблему можно решить путем модернизации одного из основных узлов бетоносмесительной установки - дозировочно-смесительного отделения (ДСО). Модернизация проводится в сжатые сроки, поэтапно, с минимально возможным временем остановки основного производства и, как правило, не затрагивает строительную часть.

Для модернизации дозаторно-смесительного отделения бетоносмесительной установки (ДСО БСУ) ЗАО «ВИК «ТЕНЗО-М» предлагает:

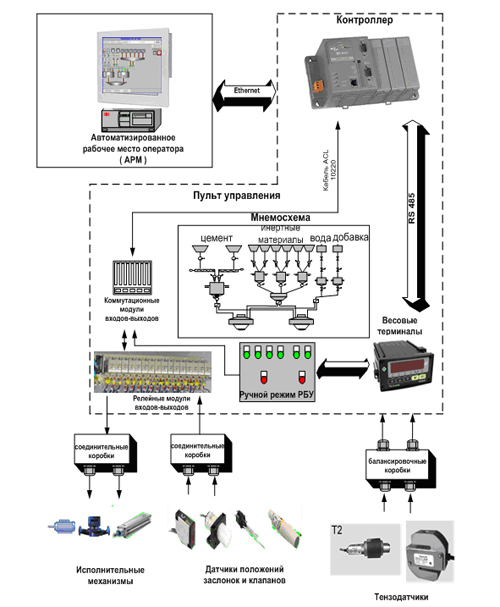

Рис.1. Структурная схема Программно технического комплекса «ТЕНЗО-БЕТОН»

-

Автоматизированную систему управления технологическим процессом производства бетона АСУ ТП на базе Программно-технического комплекса (ПТК) «ТЕНЗО-БЕТОН» (рис.1).

-

Ряд бункерных и конвейерных дозаторов инертных материалов (песка и щебня), дозаторы цемента, воды и дозаторы химических добавок.

-

Тензометрические весоизмерительные электронные устройства, состоящие из тензодатчиков, узлов встройки и весовых терминалов для установки на дозаторные емкости.

-

Технологическое оборудование, системы пневмоавтоматики силовое электрооборудование, комплектующие.

Основные функции АСУ ТП:

-

визуализация технологического процесса;

-

автоматический контроль состояния всех исполнительных механизмов с выдачей предупредительной, аварийной сигнализации и диагностических сообщений;

-

автоматическая корректировка количества дозируемой по рецепту воды и инертных компонентов с учетом их влажности;

-

стабилизация водоцементного отношения при наличии СВЧ-влагомера (опция);

-

контроль подвижности и гомогенности бетонной смеси;

-

ведение протоколов работы, создание архива за отчетный период, вывод отчетов о расходе материалов и произведенной продукции, как в автоматическом, так и в ручном режиме.

АСУ ТП поддерживает два режима работы: автоматический и наладочный.

Особенности автоматического режима бетоносмесительной установки заключаются в том, что оператору достаточно лишь выбирает рецептуру бетонной смеси и запустить процесс, а дальше весь процесс от дозирования и смешивания, до выгрузки бетонной смеси в автомобильный бетоносмеситель осуществляется без участия оператора. Оператор лишь следит за ходом технологического процесса на экране монитора. Учет сырья и готовой продукции производится также без участия оператора.

Ручной (наладочный) режим заключается в том, что оператор при помощи пульта управления осуществляет по этапам включение бетоносмесителя, дозирование компонентов бетонной смеси с использованием весовых терминалов, открытие шибера бетоносмесителя и выгрузку смеси в автомобильный бетоносмеситель. Особенностью ручного режима является то, что учет расхода сырья и выхода готовой продукции производится без участия оператора.

Помимо этого имеется возможность оптимизации временных параметров и циклограммы работы ДСО обслуживающим персоналом Заказчика (доступ под паролем).

Мы рекомендуем несколько вариантов модернизации ДСО БСУ на основе внедрения автоматизированной системы управления технологическим процессом (АСУ ТП) производства бетона:

-

с полной или частичной заменой дозирующего и технологического оборудования;

-

с установкой тензометрических весоизмерительных электронных устройств (ТВЭУ) и заменой исполнительных механизмов и датчиков положения;

-

с установкой тензометрических весоизмерительных электронных устройств (ТВЭУ), без замены исполнительных механизмов с установкой необходимых датчиков положения.

В качестве примера типовой модернизации рассмотрим основные этапы работ.

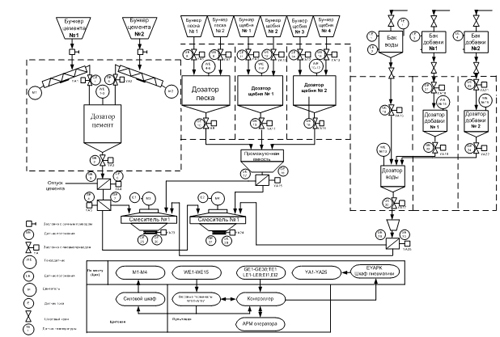

Рис. 2. Функциональная схема автоматизации технологического процесса производства бетона

-

Полная или частичная замена дозирующего оборудования; c установкой тензометрических весоизмерительных электронных устройств (ТВЭУ) с заменой или без замены исполнительных механизмов и датчиков положения и внедрением АСУ ТП производства бетона согласованной конфигурации с Заказчиком.

-

Уточнение технологической схемы производства бетона, разработка функциональной схемы АСУ ТП производства бетона (рис.2.).

-

Выбор и составление заказной спецификации необходимого оборудования.

-

Расчет бюджета и проведение обследование объекта и разрабатка технических решений по модернизации ДСО.

-

На основании проведенного обследования и анализа требований Заказчика к качеству продукции, выбор варианта модернизации с и согласование план-графика проведения работ.

-

Разработка объемно-планировочных решений размещения дозаторов, технологического оборудования и технического комплекса АСУ ТП.

-

Изготовление дозаторов и технического комплекса АСУ ТП.

-

Монтаж дозаторов и технического комплекса АСУ ТП.

-

Проведение пусконаладочных работ и консультации для персонала по эксплуатации.

Остановимся на некоторых особенностях дозаторов.

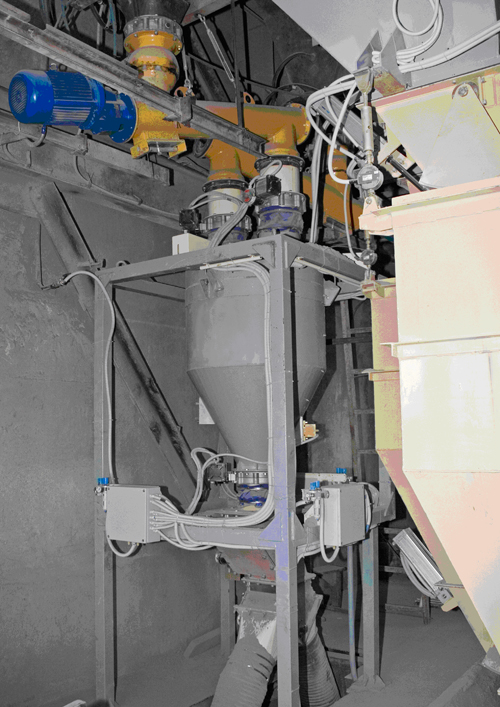

Дозаторы инертных материалов песка и щебня (рис.3.) имеют ряд особенностей. Дозирующие заслонки установлены на раме с возможностью перемещения таким образом, чтобы фланцы заслонок совпали с ответными фланцами конусов бункеров инертных материалов. Весовая емкость дозатора

с выпускной заслонкой подвешена на раме на 4-х S-образных датчиках с узлами встройки таким образом, чтобы весовую емкость можно было бы точно выставить по высоте и отрегулировать в горизонтальной плоскости. Проходное сечение заслонок может быть отрегулировано при помощи специальных упоров. Высокая надежность заслонок связана с использованием специальных подшипников и аппаратуры пневмоавтоматики высокого качества.

Рис3. Дозатор инертных материалов

Дозатор цемента с двумя шнековыми винтовыми питателями компании WAM (Италия, см. рис. 4). Весовая емкость с выпускной заслонкой опирается на три тензометрических датчика балочного типа. Шнековые винтовые питатели имеют универсальные поворачивающиеся входные патрубки, которые позволяют точно совместить выходной патрубок питателя с входным патрубком дозатора.

Рис.4. Дозатор цемента

На рис. 5 показан блок дозатора воды и химических добавок. Такая конструкция блока позволяет достичь высокую точность дозирования жидких компонентов смеси.

Рис. 5. Дозатор воды

Автоматизированное рабочее место оператора (АРМ), пульт управления и силовой шкаф размещены в отдельном помещении (рис. 6). Оператор задает на компьютере АРМ задание по выбранному рецепту, а дальше все операции от загрузки компонентов в дозаторы до перемешивания смеси и выгрузки бетона выполняются автоматически.

Рис. 6. Рабочее место оператора(APM)

Специалистами ТЕНЗО-М разработан упрощенный вариант автоматизированной системы управления производством бетона на базе контроллеров без использования компьютера для небольших бетоносмесительных установок.

Для обеспечения нормальной работы пневмоавтоматики рекомендуем установить блок подготовки сжатого воздуха, поступающего от компрессора.

Модернизация дозаторно-смесительного отделения бетоносмесительной установки обеспечивает:

-

Реальное повышение производительности на 10 – 15 %;

-

Повышение качества выпускаемой бетонной смеси за счет высокой точности дозирования компонентов, автоматического контроля подвижности и гомогенности бетонной смеси, соблюдения технологического регламента за счет максимально возможного исключения человеческого фактора;

-

Возможностью документального подтверждения качества каждой выпущенной партии бетона. При необходимости возможна выдача отчетов по каждой дозе смеси с указанием как необходимого по рецепту, так и фактически дозированного сырья;

-

Снижение издержек на 5 – 10 % за счет рационального использование сырья;

-

Автоматизированный учет расхода цемента, песка, щебня, воды и химических добавок, а также произведенного бетона.

За последние три года успешно проведена модернизация дозаторно- смесительных отделений на ряде предприятий Москвы и Московской области, в г.Калининграде, г.Сургуте, г.Ржеве и других городах.

Инженерами «ТЕНЗО-М» накоплен значительный опыт проведения работ по модернизации дозаторно-смесительных отделений бетоносмесительных заводов.

Все изделия и системы сопровождаются необходимым комплектом эксплуатационной документации, имеют 12 месяцев гарантии и обеспечиваются сопровождением в течение всего срока эксплуатации.

Весоизмерительные и дозирующие устройства внесены в Государственный реестр средств измерений.

Полная номенклатура продукции, выпускаемой ЗАО «ВИК «Тензо-М», представлена на сайте www.tenso-m.ru.

Приглашаем посетить наше предприятие, где можно провести консультации с ведущими специалистами по вопросам модернизации БСУ.